Inhaltsverzeichnis

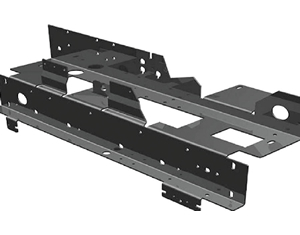

Blechkonstruktion wird von vielen Kunden in vielen Branchen benötigt.

Navigieren Sie bei der Konstruktion für die Blechbearbeitung durch diese allgemeinen Herausforderungen, um die Teilefunktionalität zu verbessern und den Herstellungsprozess zu beschleunigen.

Einige Ingenieure haben Schwierigkeiten, Blechteile während der Blechkonstruktion richtig zu konstruieren. Wir stellen jedoch fest, dass es bestimmte Probleme gibt, die häufig in Modellen auftreten, die wir zitieren sollen. In Anbetracht dieser Probleme bieten wir diese Liste an.

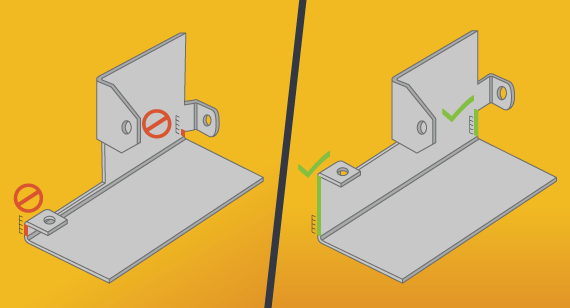

Planen Sie sorgfältig, wo Sie Löcher, Laschen und andere Funktionen platzieren, und stellen Sie sicher, dass sie nicht zu nahe an einer Biegung platziert sind, wie in diesem Beispiel gezeigt. Wie nah können die Kanten und Laschen zueinander platziert werden? Befolgen Sie die 4T-Regel und halten Sie alle Merkmale mindestens das Vierfache der Materialstärke von Biegelinien fern.

1. Verwenden abgeschlossener 3D-Modelle eines Teils ohne Biegungen

Dies ist wahrscheinlich das grundlegendste Problem der Blechkonstruktion, das wir sehen. Blech ist flach und muss gebogen, geformt, geschnitten, gelasert und in seine endgültige Form gebracht werden. Es ist ein sehr praktischer Prozess. Wenn Sie Ihr Blechteil als festes Objekt entwerfen, ist es wichtig zu wissen, dass Sie die CAD-Datei mit Blechkonstruktion-Tools erstellen. Mit Hilfe der Entfaltungsbefehl können Ihre Objekte als flaches Blech (entfaltete Ansicht) dargestellt werden. Um das entfaltete Blech schneiden bzw. lasern zu können, ist es daher wichtig, dass 3D-Modelle Ihrer Blechkonstruktion mit richtigen Tools erstellt werden.

Da es sich bei den Rohstoffen um einzelne Bleche handelt, muss das gesamte Teil durchgehend die gleiche Materialstärke aufweisen. Wenn Sie beispielsweise ein Teil erstellen, das Aluminium mit einer Dicke von 3 mm ist, muss Ihr gesamtes Teil dieselbe Dicke haben.

2. Platzieren von Features zu nahe an Biegelinien bei der Blechkonstruktion

Dass die Herstellung Schwierigkeiten verursacht, liegt daran, dass Löcher, Laschen oder andere Merkmale zu nahe an einer Biegung platziert werden. Also, wie nah können diese platziert werden? Folgen Sie einfach der 4T-Regel. Halten Sie alle Merkmale mindestens 4x Materialstärke von Biegelinien fern. Wenn Ihr Design vorschreibt, dass 1mm Kupfer verwendet werden sollte, geben Sie einen Abstand von mindestens 4 mm. Wenn Sie dies nicht tun, verformt sich das Teil in der Abkantpresse unbeholfen, und das will niemand.

3. Entwerfen senkrechter Blechecken bei der Blechkonstruktion

Wenn Sie Blech in einer Abkantpresse biegen, bildet die resultierende Biegung keinen perfekten 90-Grad-Winkel. Stattdessen hat das Werkzeug eine abgerundete Spitze, die der Biegung einen Radius hinzufügt. Wenn Sie die Länge dieses gebogenen Bereichs messen und durch zwei teilen, erhalten Sie den Biegeradius , eine Zahl, die von dem Werkzeug definiert wird, das ihn erstellt hat. Wenn die Größe dieser Kurve für Sie wichtig ist, stellen Sie sicher, dass Sie sie in Ihrem Modell angeben.

Bei dünneren Blechen beträgt häufigster innerer Biegeradius 0,8 mm. Es ist auch sehr wichtig, dass der äußere Biegeradius, der sich auf der Rückseite des Werkzeuges befindet, richtig bestimmt wird. Äußerer Radius ist die Summe von innerem Radius und Materialstärke. Einigen Designern sollte es bewusst sein, dass unterschiedliche Radien für jede Biegung eines Teils mit aufwand verbunden bleiben. Wenn Sie etwas Geld sparen möchten, verwenden Sie für alle Biegungen den gleichen Radius. Wenn Ihr Hersteller die Werkzeuge nicht wechseln muss, sparen Sie Zeit und Arbeitskosten.

4. Bei der Blechkonstruktion Vergessen Sie nicht, detaillierte Verbindungselemente in Ihre CAD-Datei aufzunehmen

Bei der Blechkonstruktion ist es auch sehr wichtig zu prüfen, ob Verbindungselemente mit den Blechteilen kollidieren. Sie haben vielleicht den Mindestabstand von Löchern betrachtet aber der Schraubenkopf bzw. die Unterlegscheibe kollidiert mit dem Biegeradius. In diesem Fall muss die Blechkonstruktion verbessert werden. Denken Sie immer daran, Ihrem Hersteller mitzuteilen, welche Art von Verbindungselementen Sie verwenden möchten, indem Sie die Details in Ihre Montageinformationen der obersten Ebene aufnehmen. Egal, ob es sich um eine selbstklemmende Mutter, einen Kopfbolzen oder ein anderes Verbindungselement handelt, diese Betrachtung garantiert, dass Ihre Blechkonstruktion ohne Probleme erstellt werden. Fügen Sie deshalb Ihrer Blechkonstruktion Verbindungselemente mit hinzu, um Zeit und Ärger zu sparen.

5. Wählen Sie das richtige Finish (oder verwenden Sie keines, wenn Sie eines benötigen)

Im Allgemeinen dienen Oberflächen zwei Zwecken. Sie können Ihr Teil schützen oder es besser aussehen lassen. Einige machen beides. Ästhetische Oberflächen – solche, die sich auf das Aussehen konzentrieren – konzentrieren sich nicht auf den Korrosionsschutz. Die Pulverbeschichtung bietet jedoch einen gewissen Schutz (es sei denn, ein Kratzer reicht bis zum darunter liegenden Metall). Siebdruck hingegen wird verwendet, um Teilen Text und Bilder hinzuzufügen, und bietet überhaupt keinen Schutz.

Chemische Umwandlungslacke sollen Ihre Teile schützen, indem sie die Eigenschaften der äußersten Schichten verändern. Wenn Sie beispielsweise Stahl in einer korrosiven Umgebung verwenden möchten, sollten Sie verzinktes Metall wählen, das bereits eine schützende Zinkbeschichtung aufweist. Aber aufgepasst! Wir können verzinkten Stahl wegen der gefährlichen Giftstoffe, die er abgeben würde, nicht schweißen. Stattdessen können wir die Teile aus Stahl herstellen und nach dem Schweißen eine Zinkbeschichtung hinzufügen.

Die Chrombeschichtung kann Ihrem Teil elektrische Konnektivität verleihen und Ihrem Teil eine Grundierungsschicht verleihen. Durch Eloxieren können Ihre Teile metallisch gefärbt und gleichzeitig geschützt werden.

6. Auswahl des falschen Blechs

Stellen Sie sich vor, Sie stellen Hunderte von Teilen aus unbehandeltem Stahl her, die für die Installation in einer salzigen Meeresumgebung bestimmt sind. Es ist nicht erstaunlich, wenn die Teile verrostet werden. Sparen Sie sich den Kummer der Kundenbeschwerden, die auftreten, wenn Ihre Teile korrodieren, und berücksichtigen Sie diese Faktoren bei der Auswahl des richtigen Blechs:

- Erwartete Abnutzung durch den täglichen Gebrauch

- Korrosionsschutz

- Herstellbarkeit

- Kosmetisches Aussehen

- Mechanische Eigenschaften (Zugfestigkeit, Streckgrenze, Duktilität usw.)

- Leitfähigkeit (für elektrische Anwendungen)

Diese handliche Tabelle kann helfen.Berücksichtigen Sie beim Entwerfen von U-Kanälen die Festigkeit des verwendeten Materials und die leichte Biegbarkeit. Es wird empfohlen, bei U-Kanälen ein Verhältnis von Breite zu Höhe von mindestens 2: 1 beizubehalten.

7. U-Kanal-Stärke wird nicht berücksichtigt

Denken Sie beim Entwerfen von U-Kanälen immer an die Stärke des verwendeten Materials und daran, wie leicht es sich biegen kann. Bei Protolabs funktioniert schmaler bei uns aufgrund unserer Werkzeuge nicht. Wenn wir schmalere Werkzeuge hätten, könnten wir schmalere U-Kanäle herstellen. Unter dem Strich empfiehlt es sich, bei der Zusammenarbeit mit uns ein Verhältnis von Breite zu Höhe von mindestens 2: 1 für Ihre U-Kanäle einzuhalten. Wenn Sie einen schmaleren Kanal benötigen, ziehen Sie eine geschweißte oder genietete Baugruppe in Betracht.

8. Entwerfen unrealistischer Schweißanforderungen

Haben Sie jemals versucht, eine Naht in einer geschlossenen Box zu schweißen? Natürlich nein. Stellen Sie sicher, dass Ihre Schweißanforderungen realistisch erreichbar sind. Es ist wichtig zu bedenken, dass die Schweißung nicht stattfinden kann, wenn ein Schweißbrenner nicht auf eine Naht zugreifen kann. Wir empfehlen dringend, so zu konstruieren, dass alle Schweißnähte an der Außenseite des Teils ausgeführt werden.

Metall schmilzt bei hohen Temperaturen, daher benötigen Sie Materialstärken, die der extremen Hitze standhalten. Die minimale Materialstärke zum Schweißen beträgt 1 mm, um sicherzustellen, dass die Schweißnaht nicht zu einem unheiligen Durcheinander geschmolzenen Metalls führt.

Geben Sie in Ihren Modellen immer die Notwendigkeit von Schweißnähten mit einer Schweißfunktion oder Nomenklatur an. Kasten Sie niemals Ecken, um das Schweißen anzuzeigen.

Kein einziger Designtipp kann alle Blechfehler abdecken, die wir gesehen haben, aber diese „Best of“ -Kollektion ist ein Anfang. Schauen Sie sich unsere Richtlinien für das Blechdesign an, damit Sie sich immer in die richtige Richtung bewegen.

Für Blechkonstruktionsdienste senden Sie einfach eine E-Mail oder rufen Sie uns an!

Neueste Kommentare