Inhaltsverzeichnis

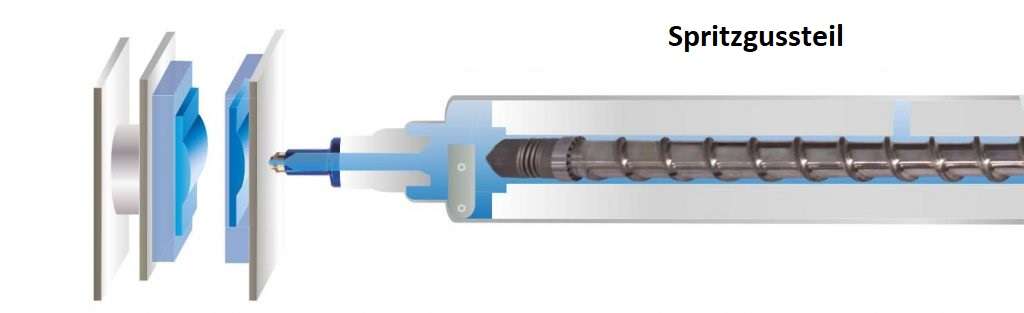

Technische Zeichnung vom Spritzgussteil ist eines unserer Fachgebiete.

Spritzgussteile werden hergestellt, indem aufgeschmolzenes rohes Kunststoffmaterial in eine Gussform eingespritzt wird. Zuerst wird das Kunststoffmaterial in einen Befülltrichter hinzugefügt. Das Kunststoffmaterial wird dann erhitzt und in eine kundenspezifische Form gespritzt. Druck wird verwendet, um den geschmolzenen Kunststoff in die Form reinzupressen und die Schrumpfung auszugleichen und sobald das Kunststoffformteil vollständig abgekühlt ist, wird die Form geöffnet und Spritzgussteil wird entfernt.

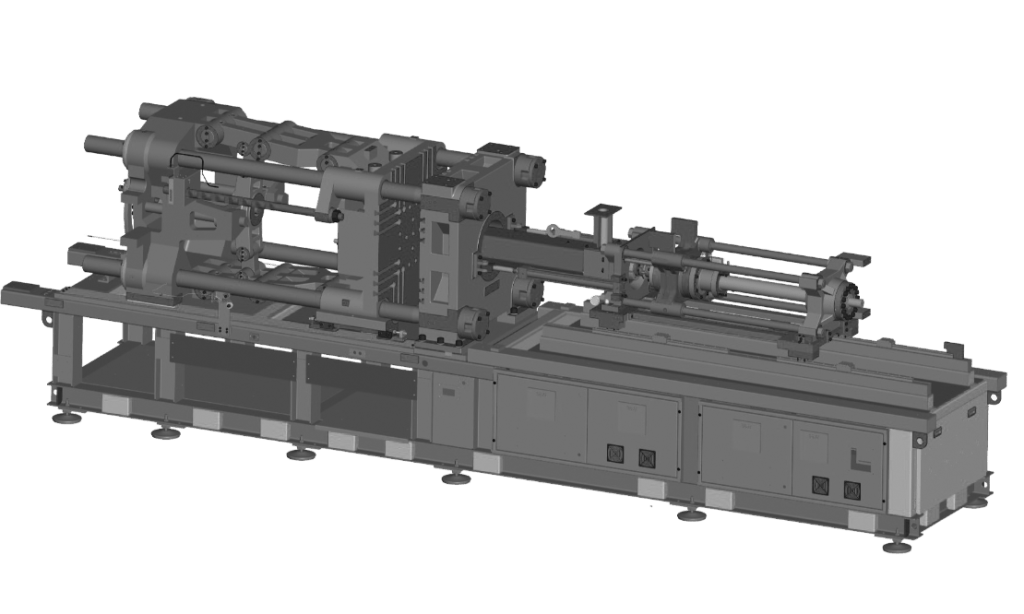

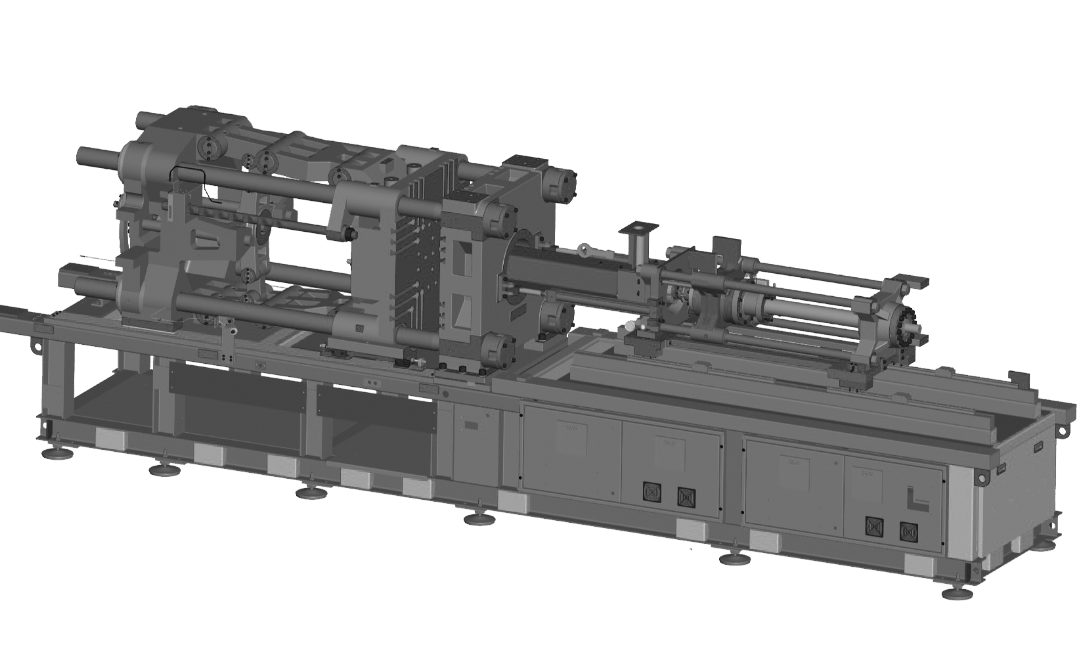

Spritzgussformen können aus mehreren Materialien hergestellt werden. Zum Beispiel sind Kunststoff-Spritzgussformen typischerweise aus gehärtetem oder vorgehärtetem Stahl, Aluminium und/oder einer Beryllium-Kupfer-Legierung aufgebaut. Die Kunststoffinjektion ist ein Fertigungsverfahren, indem Stahlformen zur Herstellung von Ihrem Spritzgussteil verwendet werden. Dieses Fertigungsverfahren kostet mehr im Vergleich zu 3D-Druckverfahren. Aber dieses Fertigungsverfahren wird oft bevorzugt, weil es ermöglicht, dass Ihr Spritzgussteil mit hoher Genauigkeit und kürzerer Herstelldauer hergestellt werden. Außerdem die Lebensdauer von Herstellwerkzeugen sind sehr lang .

Welche Faktoren sind beim Spritzgussteil entscheidend?

Es gibt mehrere Faktoren, die die Qualität des Endprodukts und die Wiederholbarkeit des Prozesses beeinflussen können. Um den vollen Nutzen aus dem Prozess zu ziehen, muss der Designer bestimmte Designrichtlinien befolgen. Die Auslegung des Spritzgusses hängt von verschiedenen Faktoren ab:

- Materialauswahl

- Auswählen der Form-Trennlinie

- unterschiedliche Wanddicke oder einheitliche Wandstärke

- Entlüftungsöffnungen / Entlüftungskanäle

- Präzise Abkühlung der Gussform (optimale Prozesstemperatur)

- Richtiger Einspritzdruck / richtige Einspritzgeschwindigkeit

- Richtige Schmelz- und Einspritzhitze

- passende Radien des Spritzgussteils

- Entkernen & Riffeln

In diesem Abschnitt erläutern wir von häufigen Mängeln beim Spritzgießen sowie den grundlegenden und erweiterten Richtlinien, die bei der Konstruktion von Spritzgussteil (-en) zu befolgen sind. Einschließlich folgen die Empfehlungen zur Minimierung der Kosten.

Häufige Spritzgussfehler beim Spritzgussteil

Die meisten Fehler beim Spritzgießen hängen entweder mit dem Fließen des aufgeschmolzenen Materials oder seiner ungleichmäßigen Abkühlungsgeschwindigkeit während der Erstarrung zusammen.

Hier ist eine Liste von Fehlern, die Sie beim Entwerfen eines Teils für das Spritzgießen beachten sollten. Im nächsten Abschnitt werden wir sehen, wie Sie jeden von ihnen vermeiden können, indem Sie bewährte Konstruktionslinien befolgen.

Verziehen

Wenn bestimmte Abschnitte schneller abkühlen (und dadurch schrumpfen) als andere, kann sich das Teil aufgrund innerer Spannungen dauerhaft verbiegen bzw. verziehen.

Teile mit nicht konstanter Wandstärke sind am anfälligsten für Verzug.

Einfallstellen am Spritzgussteil

Wenn das Innere eines Teils vor seiner Oberfläche erstarrt, kann eine kleine Vertiefung in einer ansonsten flachen Oberfläche entstehen, die als Einfallstelle bezeichnet wird.

| Einspritzmaschine verursachte Fehler | Gusswerkzeug verursachte Fehler | Kunststoffmaterial verursachte Fehler |

| – erhöhte Schmelztemperatur | – Masseanhäufungen – dicke Rippen im Vergleich zum Wandstärkenverhältnis (max. 0,7 – bei Hochglanzteilen 0,5) – große Radien an Rippen – flacher Winkel zwischen der Rippe und der Fläche – hohe Formtemperatur (bei teilkristallinen Kunststoffen) | – erhöhte Kristallisation- veränderter Füllstoff oder Füllstoffgehalt – Pigmentierung |

Teile mit dicken Wänden oder schlecht gestalteten Rippen sind am anfälligsten für Einsinken.

Schleppspuren

Wenn der Kunststoff schrumpft, übt er Druck auf die Form aus. Während des Auswerfens gleiten und kratzen die Wände des Teils an der Form, was zu Schleifspuren führen kann. Deshalb ist es wichtig, die richtige Formschräge zu wählen.

Teile mit vertikalen Wänden (und ohne Formschräge ) sind am anfälligsten für Schleifspuren.

Fliessnaht am Spritzgussteil

Wenn zwei Strömungen aufeinander treffen, können sich kleine haarähnliche Verfärbungen entwickeln. Diese Bindenähte beeinträchtigen die Ästhetik des Teils, verringern aber im Allgemeinen auch die Festigkeit des Teils. Art der Werkzeugoberfläche (Narbung, je matter desto problematischer)

Mögliche Ursachen, die auf das Gusswerkzeug zurückzuführen sind:

| Einspritzmaschine verursachte Fehler | Gusswerkzeug verursachte Fehler | Kunststoffmaterial verursachte Fehler |

| – Einspritzgeschwindigkeit zu gering – Schmelztemperatur zu niedrig – Umschaltpunkt zu früh – Nachdruck zu niedrig | – Formtemperatur zu niedrig – schlechte Entlüftung – Fließkanal /Fließweg zu lang – Temperaturunterschiede der Fließkanale – Angussposition | – Viskosität zu hoch – Füllstoff – Art und Menge – Pigmentierung |

Teile mit abrupten Geometrieänderungen oder Löchern sind anfälliger für Bindenähte.

Angusshof

Angusshöfe, bei denen sich die Oberflächenstruktur und -Form vom restlichen Spritzgussteil unterscheidet, entstehen an der Schnittstelle zwischen Anguss und eigentlichem Gussteil. Gründe hierfür können eine lokale Umorientierung der Moleküle des Kunststoffmetarials, zu hohe Einspritzgeschwindigkeit oder zu geringe Einspritztemperaturen sein. Damit dieses Problem beseitigt wird, muss scharfe Kanten an der Anbindung vermieden werden.

| Einspritzmaschine verursachte Fehler | Gusswerkzeug verursachte Fehler | Kunststoffmaterial verursachte Fehler |

| – zu hohe Einspritzgeschwindigkeit – zu niedrige Massetemperatur | – scharfe Kanten an der Anbindung – Anbindung zu klein – Anbindung zu lang | – Viskosität zu hoch |

Kurze Schüsse

In der Form eingeschlossene Luft kann den Materialfluss während des Einspritzens behindern, was zu einem unvollständigen Teil führt. Gutes Design kann die Fließfähigkeit des aufgeschmolzenen Kunststoffs verbessern.

Teile mit sehr dünnen Wänden oder schlecht gestalteten Rippen sind anfälliger für kurze Schüsse.

Kontaktieren Sie uns, falls Sie ein Angebot für Ihr Spritzgussteil erhalten möchten. Die Gusswerkzeuge und deren technische Zeichnungen werden sehr präzis erstellt.

Neueste Kommentare